Печка дачная – делаем сами.

Сколько ни говори «халва», во рту сладко не становится - сколь красиво ни описывай преимущества любой конструкции – от этих писаний тепла в комнате не прибавится. Показать, однако, всем читателям, как работают печки на основе ЦТМО Рп я бы ещё смог (с использованием видеороликов через Интернет), но вот предоставить возможность для начала просто «пощупать», а потом купить и поставить у себя – проблематично, если не сказать более – ведь цена получается немалой, но вот если сделать самому…

Сию проблему я решил решить следующим образом – напряг остатки серого вещества и разработал конструкцию, в которую заложил вот эти технико-социальные требования:

Материалов и комплектации должно быть минимум, и легко найти, и по доступной цене (пока что такому критерию отвечают трубы из металлолома)

Технологические процессы и инструменты для осуществления таковых также должны быть простыми и доступными для большинства – а это, как мне кажется – сварка да «болгарка», дрель, ну и само-собой «кувалдометр» с обязательным сопровождением какой-то… (Сами знаете какой! Особенно когда промахнёшься)

Обязательно использование ЦТМО Рп (То есть это должна быть именно Русская печь, но легкоделаемая)

Вес и размеры – минимально достаточные для обогрева комнаты до 20 м.кв.

Вам потребуется прежде всего найти (дешевле и удобнее всего в своих кладовках, а если чего не хватает – в кладовках соседа – с его разрешения, разумеется, остальное – пробежитесь по пунктам приёма металлолома) – вот что:

-- Кусок трубы Ду300, длиной 500-600 мм. Это так по-инженерному называется водопроводная труба, внешним диаметром 325 мм. Берите, что найдёте и что дадут, пусть даже и ржавую и со стенками любой толщины и даже с проржавленными отверстиями (свищами, образовавшимися в процессе эксплуатации) – их легко заварить.

-- Кусочек (даже можно сказать кольцо) из трубы Ду 200 (диаметр 219мм) шириной всего 30 мм

-- Кусок трубы Ду100 (диаметр 108 мм) длиной от 200 мм

-- Кусок трубы Ду50 (диаметр 57 мм) длиной 60 мм

С трубами всё – дальше только два куска стального листа толщиной оптимально 4мм, но если найдётся 3 мм – сойдёт. Размеры – минимально 350х500мм, оптимально – 400х500мм.

И последнее – кусок толстого листа 5-8 мм размером 70х260мм ( можно сварить из кусочков, или вырезать и выпрямить из «тела» той же трубы Ду300).

С основными материалами – всё, можно переходить к изготовлению. Но по порядку:

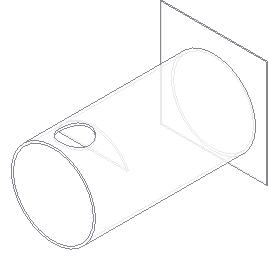

1. Возьмите кусок трубы Ду300 и обрежьте до длины 600 мм (примерно, конечно – будет больше или меньше – не столь принципиально).

2. Приложите кусок трубы Ду100 сверху так, чтобы от края Ду300 до края Ду100 получилось примерно 25 мм и очертите мелком. Дальше – самая сложная операция – сделать отверстие, в которое должна пройти труба Ду100. Это отверстие можно либо «пропалить» толстым электродом, или высверлить по периметру и выбить. Края зачищать не нужно – всё равно придётся сваривать.

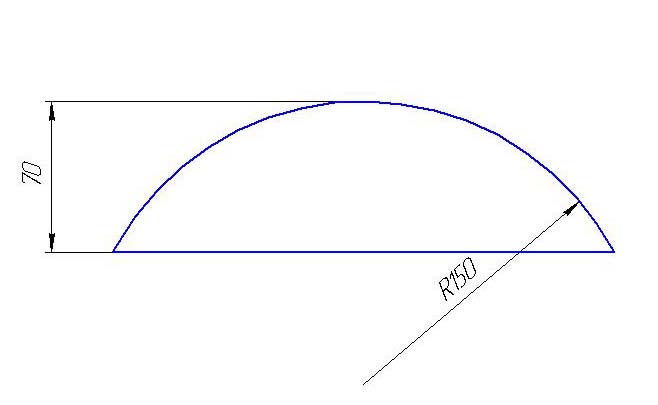

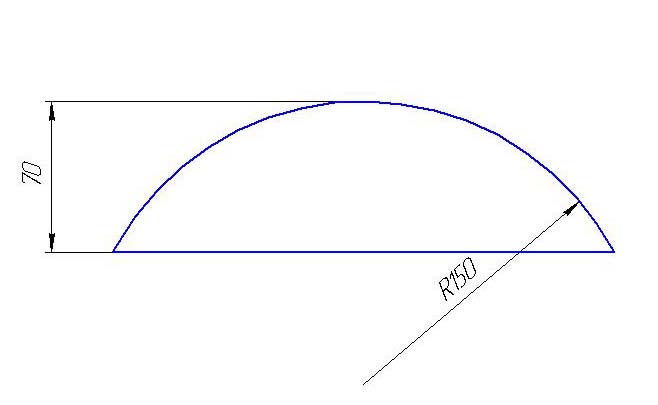

3. Вырежьте порожек из толстой (5-7 мм) стали, высотой 70 мм .

Правильнее всего приложить заготовку к трубе Ду300 и мелком отчертить внутреннюю границу. Длину я на чертеже специально не обозначил, чтобы не сбивать с толку – важна только высота – 70 мм плюс-минус 5мм.

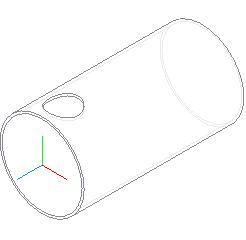

4.Вырезанный порожек

приварите изнутри сверху на расстоянии 150мм (примерно) от края и за отверстием

100мм . Я немного непривычно расположил рисунок – как бы взгляд спереди и

немного снизу. Не знаю, получится ли при распечатке, но все невидимые линии я

сделал потоньше, чтобы как бы проглядывали они через основную оболочку.

.

.

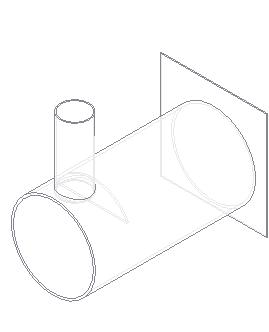

5. Лист стальной размером 400х500мм приварите сзади трубы Ду300 так, чтобы снизу от края листа до нижней поверхности трубы получилось примерно 10 мм. Слева и справа пусть будет одинаковое расстояние (примерно по 37 мм).

6. Дымовой патрубок (кусок трубы Ду100 длиной 300 мм) вварите в отверстие трубы Ду300

.

.

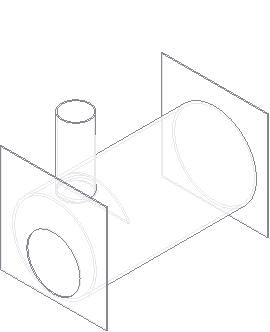

7.В передней стенке из куска листовой стали 400х500мм вырежьте отверстие для загрузочного люка диаметром 200 мм (или высверлить и выбить – потом обязательно выровнять края – вот где мороки будет!). Есть ещё один приём – маленькой «болгаркой» со сточенным до минимального диаметра диском попробовать по разметке прорезать. У меня получилось – попробуйте и вы. Добавлю, что нижний край отверстия должен получиться на расстоянии от нижнего края листа примерно 20 мм, а само отверстие посредине - симметрично относительно левого и правого краёв листа.

Лист с вырезанным отверстием приварить спереди трубы Ду300 так, чтобы снизу он выступал примерно на 10 мм (аналогично заднему по п.5).

9. Вырежьте из кусочка трубы Ду200 обечайку шириной 30 мм и приварите спереди так чтобы внутри обечайки оказалось отверстие 200 мм.

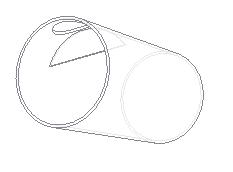

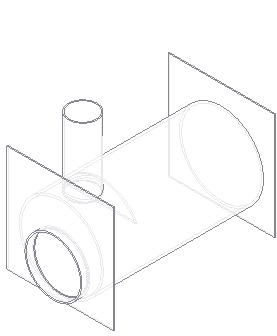

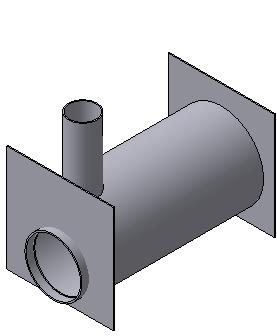

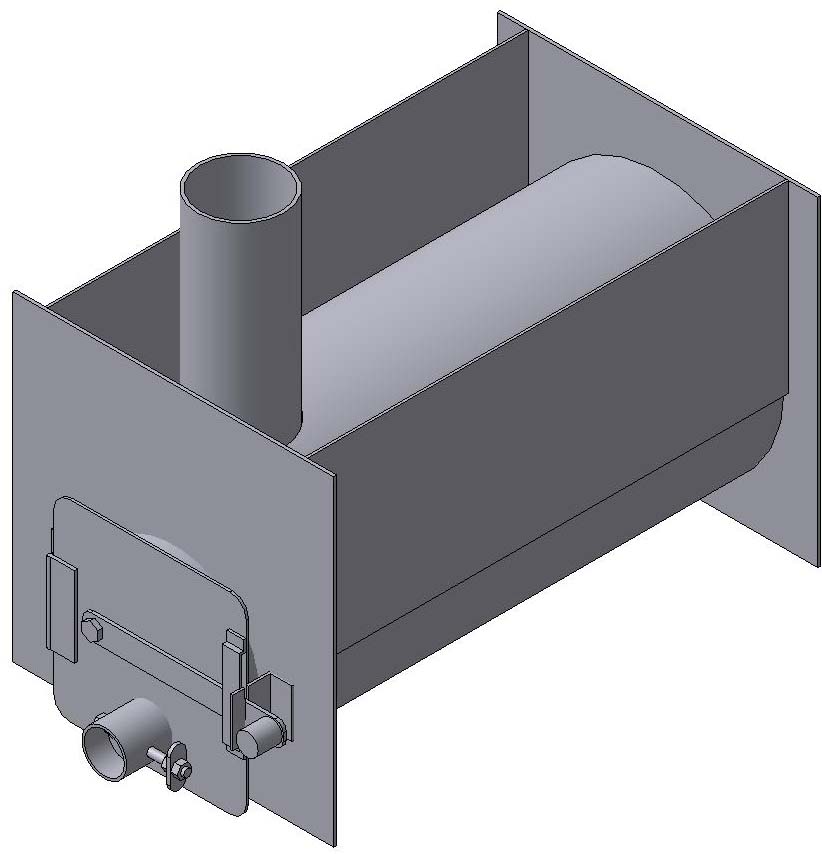

10. То, что должно получиться. Учтите ещё вот что – при сварке сравнительно тонкого (3-4мм) листа с более толстостенной (5-7мм) трубой листы обязательно «поведёт» - постарайтесь это «ведение» как можно уменьшить.

Таким образом вы получите основу. Приглядитесь внимательно – труба Ду300 – автоматически обеспечивает цилиндрический свод – одну из самых трудных проблем построения Русской печи. Уступ также родом из Русской печи. Труба спереди – оттуда же. Так же, как и отсутствие колосников.

Остались «мелочи» - дверца с регулируемой заслонкой инженера Брандта, ножки, ограждение – то, что решает очень многое.

Важные детали

Когда собрана основа, дальше пойдут детали.

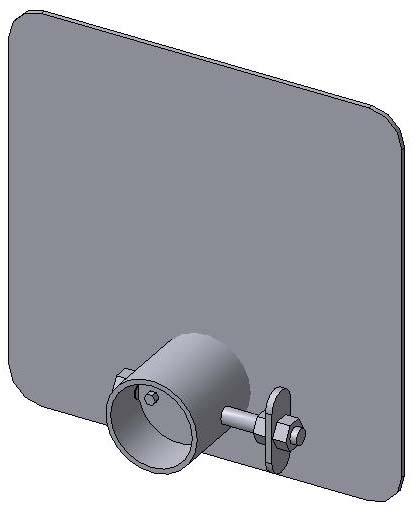

И

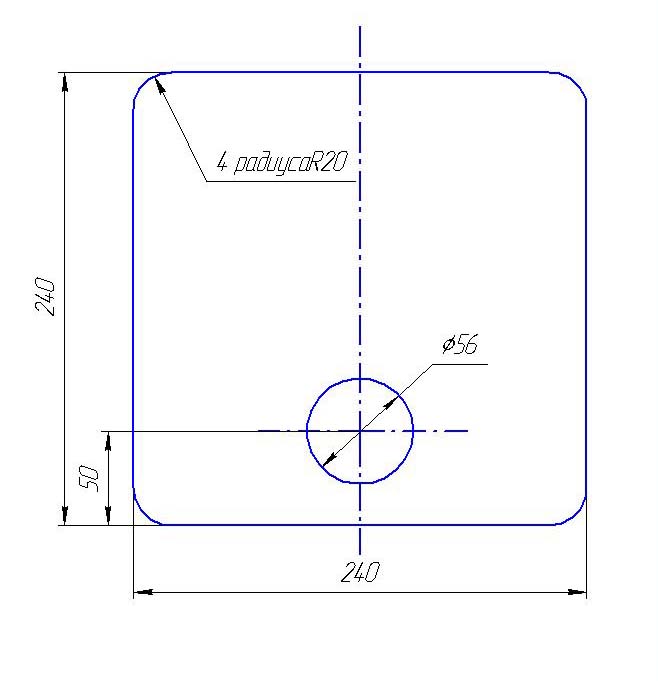

главная – это дверца. Вырежьте из листа толщиной 2-3 мм вот

такую заготовку. Самое трудное – это вырезать отверстие для

шибера диаметром 56 мм. Наиболее распространённый и доступный

технологический приём – насверлить отверстий сверлом диаметром

4-5 мм по разметке круга, потом промежутки прорубить зубилом, потом

напильником выровнять края. И всё это вручную, как заправский

кустарь-одиночка, как будто на дворе не 21-й век, а совсем даже 18-й.

Сейчас технологий – масса, только вот инструментов и

приспособлений – где найти? Второй вариант – много

быстрее – «пропалить» толстым электродом, но при

этом лист деформируется, его «перекорёжит» -

профессионалы говорят – «поведёт»

И

главная – это дверца. Вырежьте из листа толщиной 2-3 мм вот

такую заготовку. Самое трудное – это вырезать отверстие для

шибера диаметром 56 мм. Наиболее распространённый и доступный

технологический приём – насверлить отверстий сверлом диаметром

4-5 мм по разметке круга, потом промежутки прорубить зубилом, потом

напильником выровнять края. И всё это вручную, как заправский

кустарь-одиночка, как будто на дворе не 21-й век, а совсем даже 18-й.

Сейчас технологий – масса, только вот инструментов и

приспособлений – где найти? Второй вариант – много

быстрее – «пропалить» толстым электродом, но при

этом лист деформируется, его «перекорёжит» -

профессионалы говорят – «поведёт»

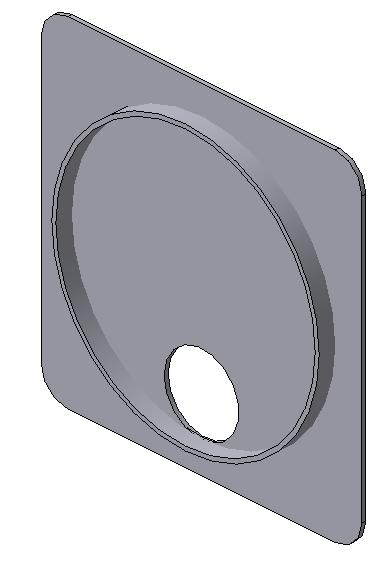

Следующий элемент дверцы – обечайка. По-простому – кольцо из стальной ленты шириной 12-15 мм и толщиной тоже 2-3 мм. Чтобы обечайка дверцы плотно входила вовнутрь обечайки корпуса, надо во-первых точно измерить внутренний диаметр обечайки корпуса (допустим 207 мм для толщины стенок стандартной трубы Ду200 - 6 мм). После чего полученную величину умножить на 3.14 (это такая школьная задачка – как определить длину образующей круга, если известен диаметр). В нашем случае получится 649.98 мм. Естественно, с такой точностью – до десятков микрон – нам ни к чему, поэтому округлим до 649 мм. Почему не до 650?

Сейчас скажу, но прежде попробуйте обрезанную до 650 мм ленту уложить внутри обечайки корпуса, вот как на рисунке. Убедитесь, что может и не поместиться даже 648 мм. И не потому, что мы неправильно посчитали, а просто реальная стальная лента с трудом изгибается – её насильно подгонять нужно, обстукивая изнутри молотком.

Допустим, удалось подогнать. Тогда зафиксируем обечайку сваркой (сильно не усердствуйте, достаточно «прихватить») и выбьем её (просто вытащить не удастся, если хорошо пригнана!).

Ну, а теперь можно приварить вместе обечайку и дверцу – вот так, как на рисунке. Сварку, понятное дело, надо вести изнутри. Сперва, конечно, «прихватить», примерить, как входит, потом сварить, потом снова примерить и подрихтовать. Показана, кстати, дверца – изнутри – со стороны топки – не перепутайте!

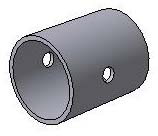

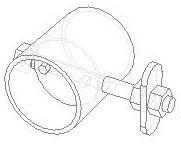

Теперь займёмся заслонкой. В куске трубы Ду50 (внешний диаметр 57 мм, длина 60 мм) просверлим 2 отверстия диаметром 10 мм примерно посредине, как показано на рисунке.

Дальше возьмём обычный болт с резьбой М 10 и длиной 100-120 мм. Если пропустить этот болт через два отверстия, а на резьбовом конце двумя гайками закрепить рычажок из стали размером примерно 50х20х3мм с отверстием посредине, получим то, что изображено.

Отметим, где болт проходит внутри трубы. Вытащим его из трубы и посредине между отметками на точиле сточим его наполовину (примерно). Просверлим поперёк два отверстия диаметром 6 мм на равных (примерно) расстояниях от краёв. С болтом всё.

Займёмся непосредственно заслонкой. Приложим лист стальной,

толщиной примерно 1 мм (его легче резать) к трубе Ду50 и очертим

внутренний диаметр обычной чертилкой. Вырежем кружок, и напильником

постараемся максимально подогнать его под внутренний диаметр.

Желательно довести зазор чуть ли не до одной десятой миллиметра –

ну это для асов или особо аккуратных и терпеливых, а прочим –

сделайте, как получится – главное, чтобы не застревал.

Займёмся непосредственно заслонкой. Приложим лист стальной,

толщиной примерно 1 мм (его легче резать) к трубе Ду50 и очертим

внутренний диаметр обычной чертилкой. Вырежем кружок, и напильником

постараемся максимально подогнать его под внутренний диаметр.

Желательно довести зазор чуть ли не до одной десятой миллиметра –

ну это для асов или особо аккуратных и терпеливых, а прочим –

сделайте, как получится – главное, чтобы не застревал.

Соберите опять уже сточенный болт с трубой так, как на рисунке. Приложите (опустите внутрь трубы до касания со сточенной частью болта) кружок и отметьте с другой стороны, где отверстия. По намеченному просверлите два отверстия диаметром 6 мм. Ну, а теперь болтиками М6 прикрепите заслонку к болту. Сперва «наживите» не затягивая и попробуйте вращать. Нужно, чтобы не застревало. Результат смотрите.

Для приварки заслонки теперь её временно разберите. После чего надо приварить трубу к дверце – понятно, что на место, где отверстие. Шов, конечно, надо зачистить, желательно «заподлицо», как говорится профессионально.

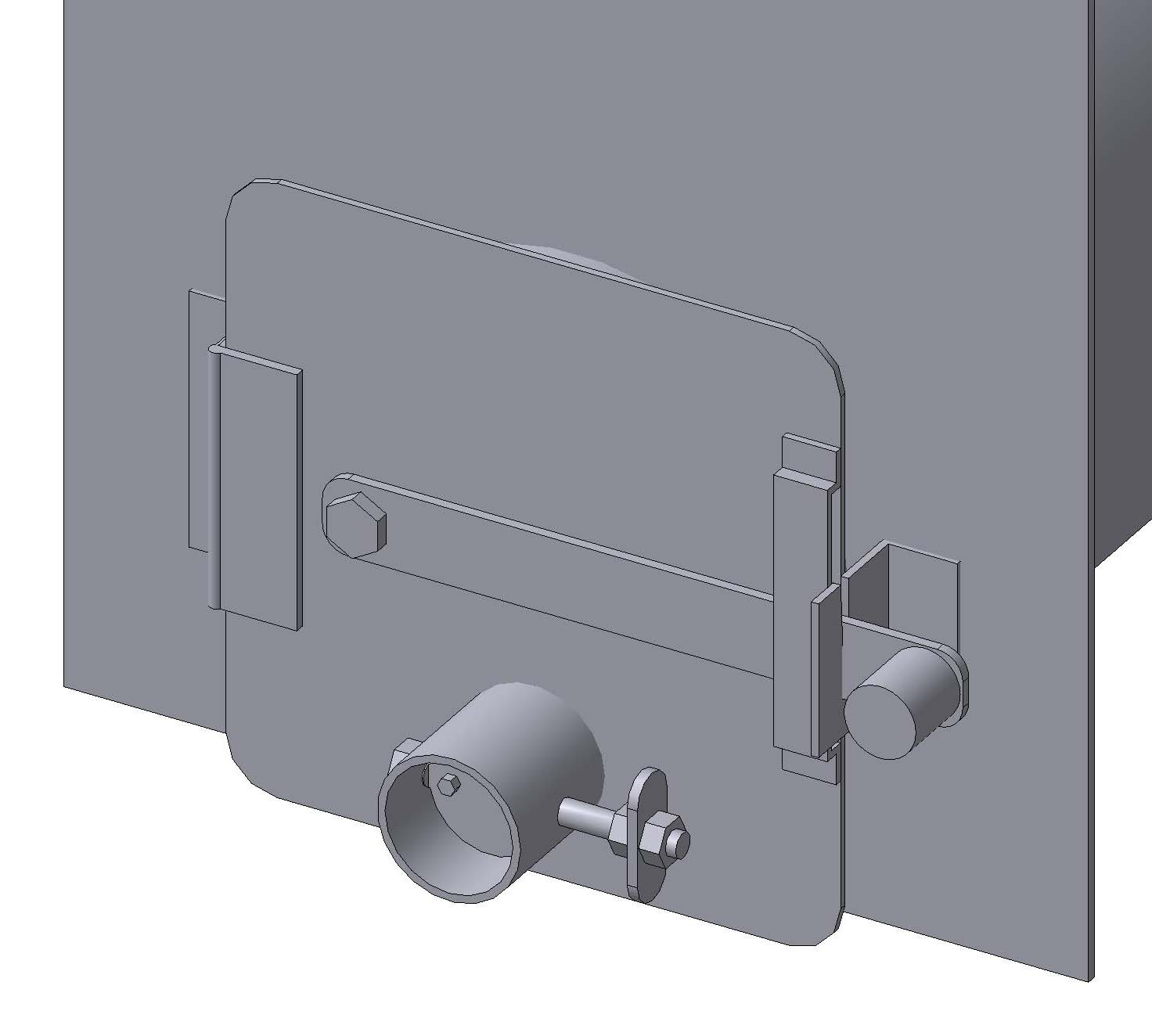

Осталось то, что знакомо более-менее всем – петля для открывания-закрывания и защёлка для удержания в закрытом состоянии.

Подскажу, что петлю можно взять дверную (обычную, привычную, только возьмите побольше размером) и прикрепить её с одной стороны к крышке, а с другой стороны к корпусу через отрезок уголка, каковой «по месту» приварить.

Для защёлки «по-простому» также приварите уголок длиной около 50 мм с полочкой 50 (не менее) мм с правой стороны и выпилите в этой полочке паз с наклоном к дверце. В этот паз будет с усилием входить сама защёлка в виде планки из стали длиной 250-300 мм, которая с левой стороны посажена на ось свободного вращения, а на конце правой стороны снабжена ручкой (можно взять ручку «пуговку» из дерева, которую легко выбрать из мебельной фурнитуры).

Всё вместе – я постарался изобразить в увеличенном виде (остальной корпус не показан для наглядности)

Ещё немного, и закончим формирование самой простой печки, реализующей ЦТМО Рп. Боюсь, однако, что закончим только «на бумаге». Вряд ли кто из читателей так уж прямо бросился делать. Честно говоря, это и правильно - новое, незнакомое всегда должно «вылежаться», созреть необходимостью в сознании. Тем более – «гладко было на бумаге», а когда начнёшь «резать, варить», вопросов возникает куда больше, чем ответов… Даже и несмотря на то, что я и сам и с друзьями «резал и варил» неоднократно, да вот и прямо сейчас «клепаем» - «на стапелях» во дворе моего друга и напарника стоят две новинки моей разработки: печка для сауны и роскошная камино-печь, а в гаражах готовится к сварке уникальная печь для водяного отопления монастыря в Немирове…

Но я отвлёкся, несмотря на все сомнения будем следовать девизу: «Делай, что задумал, а там будь, что будет!». Итак, нам осталось следующее:

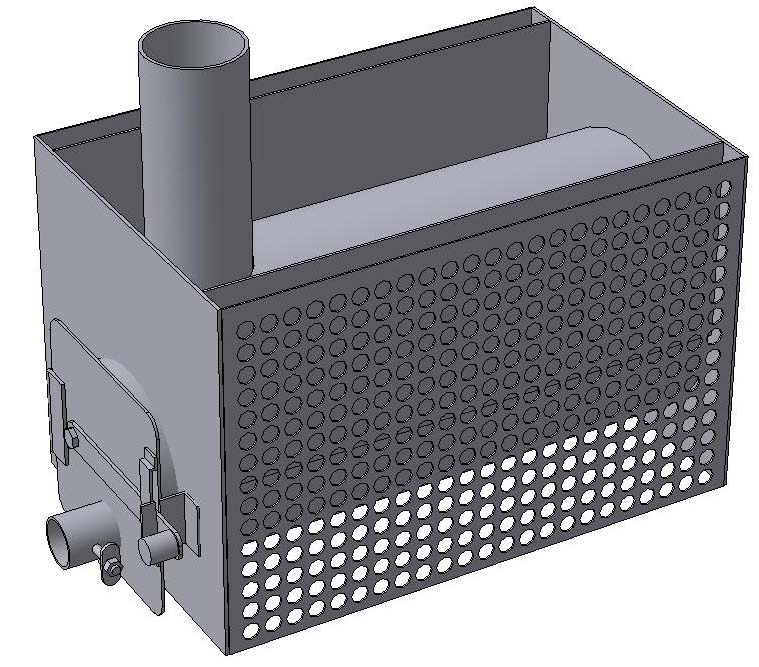

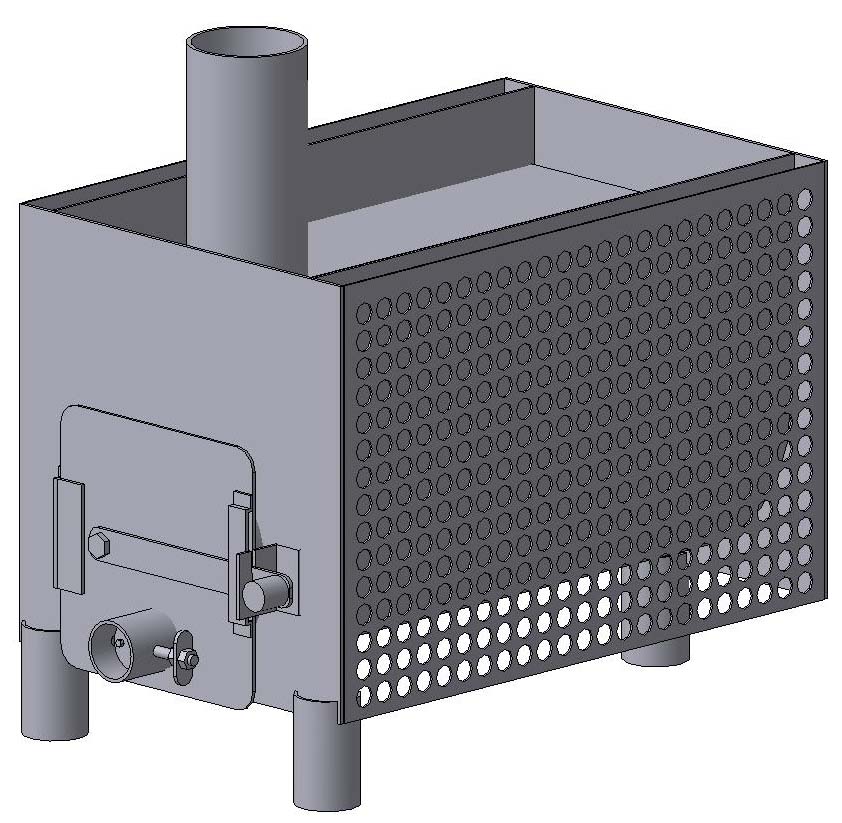

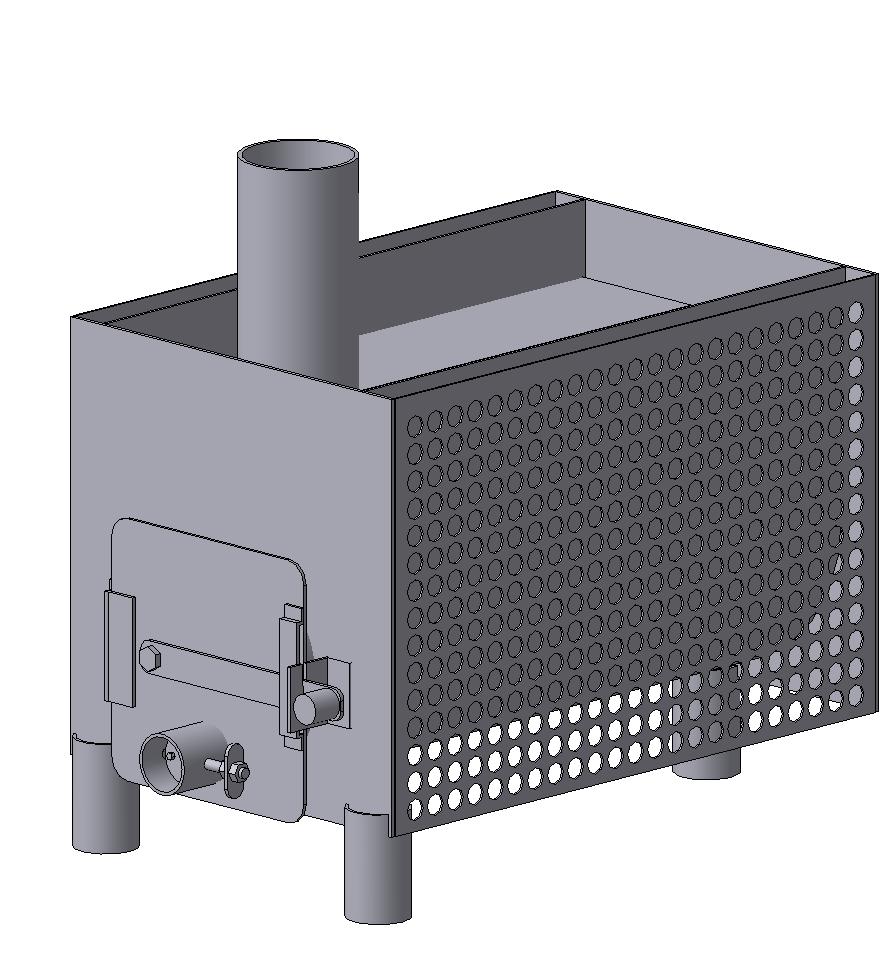

В верхней части корпуса приварим две пластины из стального листа 3 мм. Вот как на рисунке. Нижняя часть каждого листа должна быть сварена с корпусом-трубой Ду300, передняя и задняя кромки, соответственно, с передней и задней панелями. Получится как бы ёмкость сверху.

Зачем она, расскажу позднее, а пока займёмся некоторым украшательством и заодно улучшим безопасность и одновремённо повысим теплоотдачу:

Справа и слева я предлагаю сделать экраны из любой металлической сетки или листа с отверстиями. Необязательно, чтобы это были круглые отверстия, пойдут любой формы. Размеры ячеек сетки тоже не критичны, но оптимально около 10-15 мм. Расположение экранов смотрите на рисунке. Конструкция крепления сильно зависит от типа сетки и я не привожу подробностей. Уверен, что сами справитесь «по месту».

Осталось поставить печку «на ножки» в буквальном и переносном смыслах:

Ножек три – специально подчёркиваю – три, а не четыре, как всем привычно. Две спереди, по краям передней панели, а одна посредине под задней панелью. Как раз именно три ножки дадут необходимую устойчивость – в отличие от четырёхногих, шататься печка не будет никогда. Сами ножки очень простой конструкции – отрежьте от трубы Ду50 куски по 100 мм длиной и сверху каждого сделайте пропил «болгаркой», который сместите от центра примерно на половину радиуса. Внимание – ещё одна очень важная тонкость! Глубина пропила для передних ножек – 20 мм, а для задней – 10 мм. Ещё чуть потерпите – обязательно объясню, а пока смотрите рисунок, где видно, как эти ножки расположены. Заднюю не очень детально видно, но, думаю, сообразите. Приваривать не надо, без ножек легче переносить, а поставить – минутное дело – просто совместить пропил каждой соответственно с нижней кромкой передней и задней панели.

Всё! Закончили!

И вот она перед вами – ржавая, со следами сварки, где кривая от «повело», а где покосившись как-то непонятно, типа пизанской башни, непривычная, но сильно смахивающая на «буржуйку». И что в ней такого, что стоило делать-корячиться? Эх, жаль меня нет рядом, а то просто взял бы старую газету (ни в коем случае не «Нашу дачу» - лучше подберите из пустобрёхов РИА нынешних) скомкал бы её, открыл дверцу, заложил и поджёг бы, и сразу же закрыл дверцу, а заслонку – открыл. И предложил бы посмотреть в лючок через открытую заслонку… Мечты, однако – ведь я здесь, работаю в Виннице сам-один с другом, и пока только очень немногим могу помочь и показать, что и делаю.

А пока несколько завершающих штрихов к конструкции:

Негоже «любоваться» ржавым железом, даже если это железо дарит тепло и комфорт телу. Красить надо! А чем? Лаки и краски с обозначением КО (кремнийорганические) великолепно подходят – некоторые и 800 градусов выдерживают. Беда только, что производятся и поставляются они бочками (!), и найти их очень непросто, в отличие от финских, которые в 10 (!) раз дороже. Маленький совет – не берите те краски КО, в обозначении которых стоит цифра 9 – эти долго липкие и для других целей, а ищите с цифрой 8 (например «эмали КО-88, 811, 813, 814») – они как раз специально жаростойкие.

Дымовая труба – самый пожароопасный предмет в печках – в этом я убедился сам, поэтому дымовым трубам, их конструкции, правилам прокладки - думаю посвятить отдельную публикацию (а если нужно – вот сейчас! – обращайтесь непосредственно ко мне – адрес в конце).

И всё-таки ещё не всё. Назвать как-то надо то, что у нас получилось. Вот и старый добрый капитан Врунгель о том же говорил: «…как мы лодку назовем, так она и поплывёт…».

Предлагаю назвать печь «уДачная-1» (именно так, первая буква маленькая, вторая прописная!), памятуя о судьбе лодки «Победа» из прекрасной повести Андрея Сергеевича Некрасова «Приключения капитана Врунгеля».

Особенности, недостатки и перспективы печи «уДачная-1»

Печка-трансформер? Именно так!

1. Печь-для-сауны. Письма, приходящие ко мне по следам публикаций, часто содержат просьбу насчёт печки для сауны. А зачем далеко просить? Возьмите камушков, да насыпьте в ёмкость, образованную сверху печи - устанавливайте её в парилку, топите и парьтесь на здоровье!

2. Печь-для-покушать. Тоже без проблем! Кастрюльку, или там сковородку и тем более чайничек – в ёмкость, а сверху на ёмкость – крышку (лист стальной с ручкой). Чтоб не покосились кухонные принадлежности – выровняйте поверхность. Для чего возьмите обычной глины (лучше с песочком, чтоб не трескалось – да просто выкопайте у себя на огороде земли суглинистой «из поглубже» – без чернозёма) и заполните «карманы» по бокам до уровня образующей цилиндра на дне ёмкости. Обязательно медленно прогрейте, чтобы не было трещин (пока вся вода выпарится), потом прокалите во дворе. После того, как продымится и обожжётся и станет монолитом – можете осваивать «Курс молодого повара». Начните с самого простого – запеките картошечку – покидайте родимую на дно, закройте крышкой и очень-очень скоро сможете «её с сольцой намять».

3. Печь-теплоаккумулятор. Особенно пригодится, когда ночевать придётся в «холодную зимнюю пору». Засыпьте до верху ёмкость чистым прокалённым песочком (чтоб не дымили остатки органики). Где-то около 3-х ведёр придётся принести. Зато на 2-3 часа дольше тепло в комнате продержится, особенно, если небольшая и хорошо утеплена (комната, конечно).

4. Печь-водонагреватель. Горячая водичка всегда нужна – посуду помыть, самому умыться, может и постирать чего по-быстрому. Если одеть на трубу дымохода (сразу после выхода этой трубы из корпуса) другую трубу, большего диаметра и длиной эдак метра полтора, заварить нижний торец (верхний оставить открытым) и снабдить переходником к гибкому шлангу внизу – получим нечто вроде бойлера. Залил воду при протопке – через гибкий шланг – к смесителю умывальника – вот и комфорта на даче прибыло!

5. Печь-сушилка. На расстоянии 40-50 см сверху разместить «этажерку» с поддонами из металлической сетки, а на поддонах – то, что сушим…

Наверное хватит, тем более, что две последних трансформации уже не так просты, как первых три – есть тонкости.

Особенности и отличия.

Что же всё-таки кардинально отличает печь, данную вам в ваших – пока - изображениях (надеюсь, что у многих вскоре – «в ощущениях») от похожих по внешнему виду «буржуек» и «буллерьян»?

От «буржуек» в первую очередь сжиганием на поду (без колосников) и тем, что выход дыма из топки – спереди. От «буллерьян» наличием выступа внутри топки, и тем, что сама топка немного наклонена вперёд (вот это – особенности и секреты ЦТМО Рп), а также тем, что вместо труб, образующих каналы конвективного теплообменного потока, по бокам экраны-сетки, которые кроме интенсификации конвективного теплообмена, ещё и существенно добавляют теплолучистой энергии в помещение. Наличие ёмкости-духовки придаёт «уДачной» комфорта и универсальности. Регулировка темпа и интенсивности сгорания топлива – только одним, передним, шибером ( это она и есть – заслонка инженера Брандта!), а заднего, как у «буллерьян» не нужно.

А зачем эти «кардинальные отличия»? - спросите вы резонно.

Отвечаю коротко и по существу вопроса:

Для реализации «на деле» Цикла ТеплоМассоОбмена Русской печи в маленькой, простой, доступной всем печечке-теплодарительнице.

«Эх, не выражался бы ты, инженер, мудрёными терминами – ЦТМО, конвективный…, а объяснил бы по-человечески» - скажет-воскликнет тут мой читатель – и будет прав, по-своему, конечно. Да стараюсь я – из слова вон лезу, статьи пишу, со всех сторон подхожу…

А на самом–то деле – прав был товарищ В.И.Соборный, который учил не читать философов объясняющих, а прямо тут, здесь и сейчас изменять, применять, делать и пользоваться!

Вот сделайте и растопите – увидите, как легко и с одной спички, поставьте в комнату и убедитесь, что тепло и комфортно, вскипятите чайку, напеките картошечки и почувствуйте себя… человеком – и зачем тогда все объяснения?

Недостатки.

Однако ж нет в мире совершенства – извините за банальность – но к месту сказано, согласитесь! Представленная конструкция – максимально простая, легкоделаемая и с минимумом материалов – это «плюс», и он же причина «минусов».

Нет дожигания с дополнительным притоком свежего воздуха внутри – вот как как бы сделано в «буллерьянах». В результате – сгорание неполное, ну, разве что сидеть и регулировать заслонку постоянно – так кому это надо? По секрету, и только читателям «Нашей дачи» скажу, что рекламируемое «дожигание» во всех «буллерьянах» и их клонах, а также в «ужасно энергоэкономных» камино-топках работает всего лишь 10-15% времени сгорания, причём только при использовании сухих, мерных, отборных дровишек. В остальное время горения (и с «некондиционным топливом») дымовые газы (особенно в режиме так называемого «тления») грязные, пахучие, и источают в большом количестве «конденсат», каковой продукт «…воздуха в комнате тоже не озонирует…».

То, что печка железная-стальная, также не могу отнести к категории достоинств. Привычные и доступные технологии, под рукой все инструменты, металлолома полно – всё в «плюсы», но огонь, заключаемый в стальную оболочку, не сотрудничает, а воюет с ней. И пусть бы воевал, но потери-то несём мы! Высокая теплопроводность железа приводит к быстрому перегреву поверхностей. Энергия тепловой реакции не аккумулируется, а сразу же и вся утилизируется, при этом в комнате тепловой режим «скачет». Вот вспомните свои ощущения, когда засыпаешь в жарко нагретой комнатке, а просыпаешься в такой, что из-под одеяла только нос торчит…

Огонь в содружестве с влагой воздуха рано или поздно таки побеждает железо – ржавеет оно, как ни защищай…

Перспективы, возможности и пределы совершенствования

Конечно же я озаботился – как указанные «минусы» преодолеть.

В первую очередь – дожигание. Остроумное, но очень «сырое» техническое решение в «Буллерьяне» настоятельно потребовалось осмыслить и доработать. Получилось. Если коротко – то по ходу движения дымовых газов установил я две дополнительные камеры – в первую подвёл свежий подогретый воздух, а в самой камере установил катализатор дожигания. Во второй дополнительной камере смесь активно догорает и отдаёт тепло. Работает. Во всяком случае 90% времени дыма из трубы не видно (при любом качестве и составе топлива). Нет, неправда – друзья, которые набили топку кусками шин, говорили, что дымок всё-таки идёт… Но вот что правда, так это то, что конденсата в моих печах нет. За пять лет эксплуатации в самых разных режимах (специально одну печку испытываю), трубу не чистил ни разу.

С железом пришлось поработать не менее изобретательно. В конце-концов остановился на принципе композита. То есть внутреннюю поверхность топки покрыл металлокерамикой. Сразу же резко удалось снизить толщину металла. Достаточно оказалось сделать бутерброд из 2-х мм стального листа и 10 мм металлокерамического композита.

Основная проблема, которую удалось решить при покрытии керамикой – это различные коэффициенты теплового расширения, а попросту – отлетает любая керамика от стали – раз пять протопил – и всё посыпалось. Вообще-то данная проблема инженерами решена. В космонавтике. Шаттлы американские снаружи обклеены керамическими плитами. И летают, испытывая космические тепловые перегрузки. Однако даже «у них» плитки отлетают. У меня нет (правда и космических перегрузок у меня нет). Причём цена и технологические трудности у меня в тысячи раз меньше. Доступно любому.

Все перечисленные технотонкости – и есть то, что называется «ноу-хау» – и я не только «знаю, как», но и «умею, как», даже «делаю, как» - то есть все нынешние модели моих печей трёхкамерные, с катализаторами дожигания и защищены металлокерамическим слоем изнутри.

Обращайтесь ко мне, если будут вопросы по технологии изготовления.

Если нужны другие печи – выбирайте, звоните, пишите, спрашивайте:

Список разработанных печей

Печи отопительные теплолучистые и тепловоздушные

Печи металл-композит (от 20 до 100 м.кв. обогреваемой площади)

Печи металл-труба (от 20 до 100 м.кв обогреваемой площади)

Печь металл – генератор горячего воздуха (до 1000 м.куб/час)

Камино-печь (до 40 м. кв.)

Печи для сауны

Малая (до 10 м.куб. помещения сауны)

Средняя (до 20 м.куб. помещения сауны)

Большая (до 40 м.куб. помещения сауны)

Печи для нагрева воды и водяного отопления

На основе металлических труб (для отопления от 100 до 1000 м.кв)

Из листового металла (для отопления коттеджей от 100 до 250 м.кв.)

С резервуаром-теплоаккумулятором от 0.5 до 2 тонн воды

Печи универсальные

Теплолучистое отопление и жарочный шкаф

Тепловодяное отопление и жарочный шкаф

Сауна-печь и тепловодяное отопление

Печи специальные

Печь-горн

Печь-сушилка

Печь для откорма свиней

Печь-гриль-шашлычница

Печь-автоклав для консервации

![]()

Инженер Ю.П.Бурмистров

Сделай сам!

Эконом-печка из металлолома.

Особенности, преимущества и отличия от известных и привычных печей.

Подробнейшие инструкции, легко доступные материалы и технологии

Список конструкций «на заказ»

СамИздат. Винница. 2008 г.

Все права защищены